Sự cố thường gặp trong hệ thống thuỷ lực

Hệ thống thủy lực đóng vai trò quan trọng trong nhiều lĩnh vực công nghiệp, tuy nhiên, để duy trì hiệu suất và độ tin cậy, việc nhận biết và phòng ngừa các sự cố là quan trọng. Bài viết này sẽ giúp bạn hiểu rõ về 10 sự cố thường gặp trong hệ thống thủy lực, cách nhận biết chúng và cách phòng ngừa một cách hiệu quả.

1. Nhiệt độ dầu thủy lực quá cao

Dầu thủy lực giống như là dòng máu, nó chảy xuyên suốt trong hệ thống, cung cấp cho các thiết bị hoạt động. Tuy nhiên, khi kiểm tra, bạn phát hiện dầu thủy lực quá nóng. Điều đó có nghĩa là:

+ Thùng chứa dầu có kích thước quá nhỏ.

+ Dầu bị lẫn nhiều tạp chất, sử dụng dầu không đúng độ nhớt, không đúng chủng loại.

+ Vận tốc quay của bơm quá nhanh, hệ thống làm việc quá tải.

+ Đường ống và các thiết bị có kích thước nhỏ, không phù hợp.

+ Van an toàn đóng mở liên tục.

+ Phần thông khí của hệ thống bị bít tắc.

Kích thước của thùng dầu phải đủ lớn. Lượng dầu đủ dùng cho cả hệ thống.

Nếu dầu bị lẫn tạp chất thì xử lý rất dễ dàng đó là lắp các thiết bị lọc tại đường hút, đường hồi dầu về thùng chứa. Mỗi loại dầu dùng cho từng công việc khác nhau cũng sẽ yêu cầu độ nhớt khác nhau. Nếu độ nhớt quá cao, quá thấp sẽ làm dầu nhanh chóng bị oxi hóa và gây nên sự cố thường gặp ở hệ thống thủy lực.

2. Dầu thủy lực xuất hiện bọt khí

Khi kiểm tra, dầu có hiện tượng nổi bọt khí thì bạn hãy nghĩ ngay đến:

+ Xuất hiện khe hở tại vòng đệm kín của xi lanh thủy lực.

+ Có rò rỉ trên đường dẫn dầu từ bơm đến bể chứa, ống hút dầu quá tải.

+ Sau khi lắp ráp, điều chỉnh và hoàn thiện, hệ thống không được xả khí đúng cách. Đường ống hồi dầu đặt cao hơn mức dầu trong hệ thống.

Dầu thủy lực có rất nhiều loại như: chống cháy, sinh học, chống cháy pha nước, gốc khoáng, 32, 46, 68, 100. Mỗi tải trọng hệ thống tương ứng với 1 loại dầu nên cần sử dụng phù hợp. Tùy theo từng nguyên nhân mà người dùng có thể xử lý kịp thời: Thay ống hút có kích thước lớn hơn, điều chỉnh lại tải trọng làm việc của hệ thống và cân nhắc loại dầu mới.

3. Không có áp suất

Đa phần sự cố thường gặp ở hệ thống thủy lực không áp suất thường xuất phát từ nguyên nhân:

+ Bơm dầu quay sai chiều.

+ Trục bơm bị gãy.

+ Đường dẫn dầu bị gián đoạn.

+ Van an toàn áp suất thủy lực luôn luôn mở cửa.

+ Đế van dầu, cơ cấu chấp hành của hệ thống bị hỏng nên toàn bộ dầu chảy về thùng chứa.

Đối với lỗi từ bơm: Sau khi kiểm tra, phát hiện bơm bị lắp sai thì người dùng có thể tháo ra và lắp đúng với hướng, chiều bơm. Trục bơm bị gãy thì không thể phục hồi mà nên thay mới 1 trục bơm có kích thước tương ứng.

4. Áp suất thấp hoặc không ổn định

Áp suất là 1 trong những yếu tố cần ổn định để có thể giúp hệ thống hoạt động hiệu quả. Nếu gặp tình trạng tụt áp thì khách hàng có thể nghĩ tới nguyên nhân:

+ Bơm bị rò rỉ và ăn mòn.

+ Cơ cấu chấp hành như xi lanh, động cơ bị mòn và không kín.

+ Cài đặt áp suất mở của van an toàn quá thấp.

+ Đường ống dẫn dầu bị lủng.

+ Dầu có xuất hiện khí.

Mỗi lý do sẽ có 1 cách khắc phục riêng. Tuy nhiên, chúng tôi vẫn muốn khuyên khách hàng nên kiểm tra van thường xuyên và theo lịch định kỳ để phát hiện sớm sự ăn mòn tại motor, xi lanh, bơm.

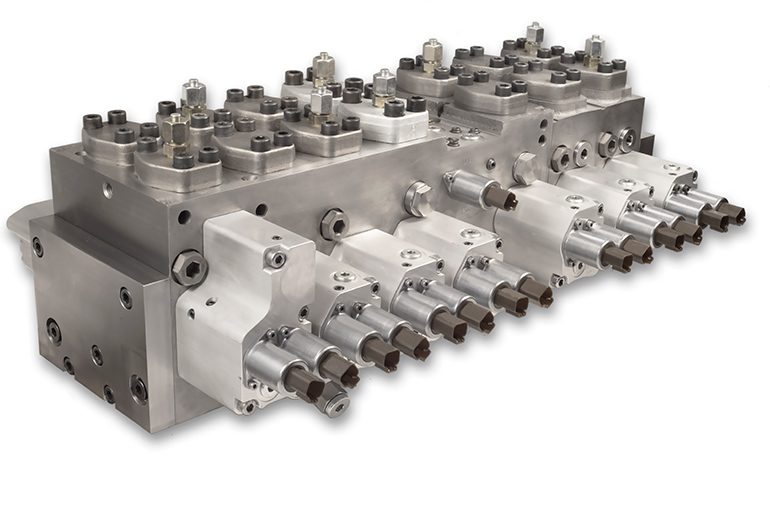

5. Bị tắc van xả dầu thủy lực bị tắc

Nếu van của bạn bị tắc thì đó chính là 1 thông báo khẩn thiết về việc: Bạn đang sử dụng dầu kém chất lượng. Những tạp chất có trong dầu thủy lực như: bụi bẩn, sợi ni lông, hạt kim loại, vụn giấy… hay các sản phẩm của quá trình oxi hóa đều là nguyên nhân khiến các van thủy lực, van xả dầu bị bít tắc.

Người dùng cần phải kiểm tra lượng cặn có trong van xả. Nếu van quá bẩn thì phải tiến hành tháo rời và vệ sinh ngay. Người dùng cũng nên chọn dầu hãng, dầu có thêm các chất phụ gia chống cháy, chống oxi hóa, chống ăn mòn để sử dụng.

Xem thêm: Van thủy lực tại Thủy Lực Thái Sơn

6. Bơm chạy có tiếng ồn lớn

Nếu sau 1 thời gian hoạt động, bơm ngày càng có tiếng ồn lớn ảnh hưởng đến con người, gây khó chịu thì bạn có thể nghĩ ngay đến nguyên nhân sau:

+ Bơm hỏng.

+ Tại cửa hút của bơm, không khí lọt vào, ống hút lắp lỏng hoặc hư hại.

+ Trục động cơ và trục bơm lắp sai cách nên không thẳng hàng.

+ Dầu đang sử dụng có độ nhớt quá cao.

+ Bộ lọc đường hút bị tắc do bẩn hoặc tốc độ lọc không đáp ứng yêu cầu.

+ Sự đóng mở không ổn định của van an toàn.

+ Vận tốc quay của bơm quá lớn.

Nếu lỗi là từ dầu thì chúng ta phải cung cấp lượng dầu đủ để điền vào ống hút, nâng cao chất lượng dầu và lựa chọn dầu có độ nhớt phù hợp.

Nếu nguyên nhân đến từ việc các thiết bị thì phải kiểm tra và thay thế kịp thời. Trục bơm và trục động cơ phải lắp đúng và đồng trục. Vệ sinh tại lọc dầu, cửa hút, ống dầu và chi tiết trong bơm sạch sẽ trước khi khởi động lại.

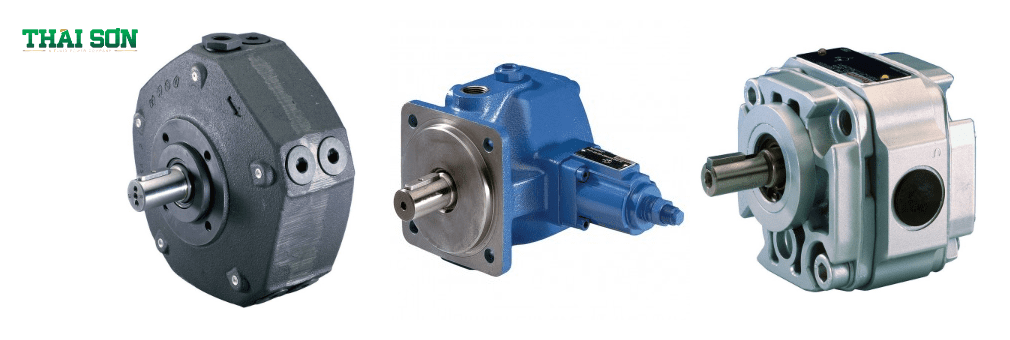

7. Bơm bị tắc nghẽn, mòn, gãy

Các bộ phận bên trong của bơm: trục, vỏ, cửa hút, cửa đẩy, xi lanh đối với bơm piston, cánh gạt đối với bơm lá, bánh răng chủ động và bánh răng bị động đối với bơm nhông sẽ bị mài mòn thậm chí là gãy hoặc tắc nghẽn sau khi sử dụng trong 1 quãng thời gian dài.

Chính vì thế nên lắp đặt các thiết bị đo áp suất và khóa hệ thống để khi áp suất không có sự thay đổi lớn thì van xả hoạt động bình thường. Người dùng chỉ cần kiểm tra bên trong bơm, bộ phận nào gãy hoặc bị ăn mòn quá mức thì thay thế.

Xem thêm: Bơm thủy lực tại Thủy Lực Thái Sơn

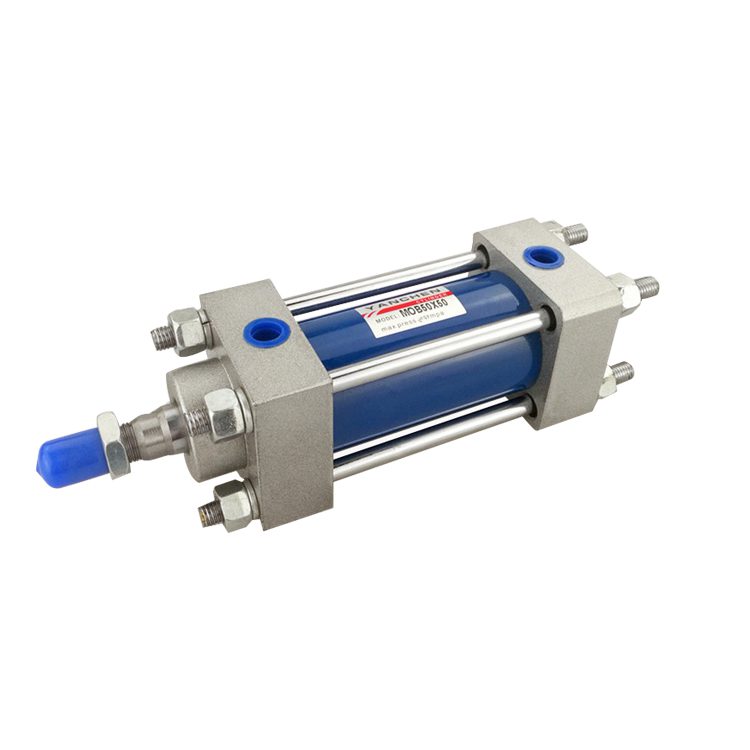

8. Xi lanh thủy lực đi chậm, rung hoặc không ổn định

Có rất nhiều nguyên nhân khiến ben dầu đi rung, chậm và không ổn định như:

+ Tải trọng làm việc quá lớn.

+ Ben dầu bị hỏng.

+ Van điều khiển dầu gặp sự cố, coil điện từ bị cháy.

+ Bơm bị ăn mòn, hư hỏng.

+ Hệ thống bị lọt khí đi vào và áp lực cung cấp không ổn định.

Nếu ty xi lanh bị cong vênh, ống xi lanh bị trầy xước và phốt bị mòn khiến dầu bị rò rỉ thì sửa chữa khá dễ dàng bằng phục hồi ty và thay ống mới. Kiểm tra hệ thống điện, vệ sinh và kiểm tra van. Cuối cùng là cần tính toán kính thước xi lanh, áp lực làm việc và tải trọng sao cho cân đối nhất.

9. Xy lanh thủy lực không chạy

Nguyên nhân dẫn đến sự cố thường gặp ở hệ thống thủy lực là xy lanh không chạy có thể do: Van phân phối dầu không hoạt động, đường ống dẫn bị xoắn, gãy hoặc thủng, xi lanh bị hỏng, tải trọng làm việc quá lớn, áp suất được cung cấp không đáp ứng đủ, lắp đặt hệ thống bị lỗi.

Nếu lỗi do đường ống thì sau cần kiểm tra các chỗ thủng, chỗ xoắn và đặc biệt là các vị trí nối. Van và xi lanh bị hỏng thì cần phải thay thế thiết bị mới hoặc phục hồi. Đối với xi lanh, ngoài xem xét ty, nòng thì cần chú ý đến gioăng phớt. Nó có bị xước dẫn đến dầu bị rò rỉ hay không. Và quá tải trọng không chỉ khiến xi lanh không hoạt động mà còn bị cong, thậm chí gãy.

10. Bị rò rỉ hệ thống

Chỉ khi bạn kiểm tra, vệ sinh toàn hệ thống thì mới có thể phát hiện sự rò rỉ. Những rò rỉ lớn, nghiêm trọng thì có thể quan sát và phát hiện bằng mắt thường tuy nhiên sự rò rỉ bên trong đường ống kín rất khó để biết.

Một phương pháp mà chúng tôi thường khuyên khách hàng của mình đó là: Lắp các áp kế tại nhiều vị trí khác nhau như: đường chặn mạch dẫn, đường xả gần bơm. Khi phát hiện áp suất hạ thì chúng ta có thể đoán được điểm rò rỉ sẽ nằm giữa điểm kiểm tra này với điểm kiểm tra trước đó.

Kết Luận

Với sự hiểu biết vững về các sự cố thường gặp, cùng việc thực hiện các biện pháp nhận biết và phòng ngừa, bạn có thể duy trì sự ổn định và độ tin cậy của hệ thống thuỷ lực. Bằng cách này, không chỉ giúp nâng cao hiệu suất mà còn giảm thiểu thời gian và chi phí sửa chữa. Hãy đặt sự chú ý vào bảo dưỡng định kỳ và đào tạo nhân viên để đảm bảo hệ thống hoạt động mạnh mẽ và hiệu quả.

Xem thêm: Các sản phẩm thủy lực tại THAISON HYDRAULIC

Các bài viết liên quan:

1. Hệ thống thủy lực: Nguyên lý hoạt động và ứng dụng

2. Xây Dựng và Bảo Dưỡng Bộ Lọc Dầu Trong Hệ Thống Thủy Lực

3. Kiểm Tra và Điều Chỉnh Áp Suất trong Hệ Thống Thủy Lực

4. Bơm thủy lực: thiết kế và lựa chọn

5. Xác định và sửa chữa rò rỉ dầu trong hệ thống thủy lực

6. Hướng dẫn sửa chữa và bảo trì ống thủy lực